Без какого достижения инженерной мысли не обойтись, если вы задумали построить космический корабль, который должен долететь до других планет? Конечно, без сверхлёгких материалов, ультрапрочных сплавов и прорывных идей. А ещё — без мощных программ для инженерного моделирования. Такие программы способны завершить полмиллиарда операций меньше, чем за сутки, и показать, что случится с каждым узлом корабля, когда закончится отсчёт и в бетон космодрома ударит пламя двигателей первой ступени

Сегодня мы как никогда близки к покорению Марса. И дело даже не в амбициозных планах правительственных агентств и частных компаний, а в технологиях, которые позволяют моделировать физические процессы. Сейчас специалисты располагают такими системами инженерного анализа, которые позволяют виртуально протестировать каждую деталь конструкции прежде, чем первые винтики сойдут с заводского конвейера или выйдут из сопла 3D-принтера. Именно такие расчёты превратили строительство корабля Orion, который должен доставить людей на Красную планету, из невозможно дорогого проекта в просто очень дорогой, из проекта на десятилетия — в дело ближайшего будущего. Во время посадки космического корабля Orion на поверхность Марса на него будут действовать колоссальные силы, воссоздать которые в земных условиях просто невозможно. Просчитать все нагрузки, которые лягут на конструкцию, нужно, разумеется, еще до того, как взвоют двигатели первой ступени ракеты-носителя. Для этого при помощи пре- и постпроцессора Femap и МКЭ-решателя NX Nastran от Siemens PLM Software была создана подробнейшая модель корабля — все три отсека и их состояние на всех этапах полёта. Уменьшив масштаб модели, инженер может рассчитать давление, которое придётся на каждую конкретную гайку или участок переборки. Увеличив масштаб, можно рассчитать перегрузки, которые лягут на всю систему вместе с ракетой-носителем.

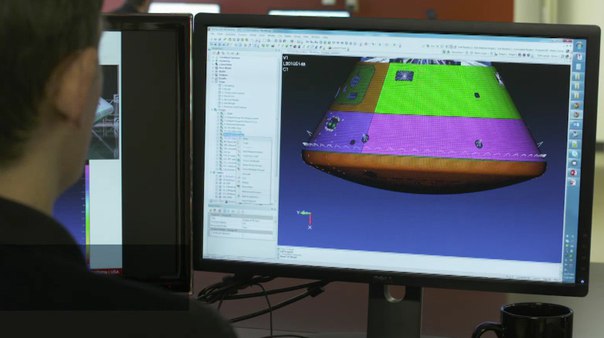

Имея систему моделирования, подобную Femap, не нужно строить громоздкий и дорогой образец корабля, чтобы проверить, какие материалы лучше подойдут для каждой детали: их можно подобрать, глядя на экран компьютера. Несколько кликов мышкой — и инженер может проверить, как поведёт себя в данном месте тот или иной сплав или пластик. Изначально перед создателями Orion стояла задача максимально облегчить конструкцию без потери прочности. Благодаря Femap это удалось сделать, сократив изначальный расчётный вес на четверть: учёные меняли материал на более лёгкий в виртуальной модели и смотрели, выдержит ли она ожидаемые нагрузки. Еще 20 лет назад мощность систем компьютерного моделирования физических процессов позволяла рассмотреть для конструкции сложной машины — к примеру, самолёта — не больше сотни вариантов нагружения. При расчёте корабля Orion использовалось около 900 вариантов. Усложнившись внутри, программы моделирования приобрели более простой и понятный интерфейс, чем в начале 90-х: теперь перед пользователем не жесткий чертёж и не таблица данных, а трехмерная модель, раскрашенная во все цвета радуги, а распределение нагрузки изображается цветом, распределённым по градиенту, как высоты и глубины на физической карте.

Моделирование начинается с геометрии. Чертежи будущих машин и их деталей создаются в CAD-системах. Однако в них можно только нарисовать изделие, но не проверить, как оно поведёт себя под нагрузкой. Чтобы посмотреть, как машина или конструкция будет вести себя в работе, используют пре- и постпроцессоры систем инженерного анализа. Что могут системы инженерного анализа? Во-первых, они умеют рассчитывать динамику. Крыло самолёта или подвижная деталь двигателя работают в движении, и программа может показать, как будет двигаться одна или сразу несколько деталей. Во-вторых, задав свойства материалов, использованных в конструкции, можно быстро предсказать деформацию, которой подвергнется вся система, если на неё подует сильный ветер или внезапно обрушится несколько G перегрузки. В-третьих, если система гидравлическая или работает в жидкостной среде, система инженерного анализа смоделирует движение жидкости и её воздействие на элементы конструкции. Можно также моделировать потоки воздуха и любых других газов. В некоторых программах можно работать и с температурами — анализировать теплоперенос между средой и деталями конструкции, смотреть, какая часть больше всего нагреется в работе, и подбирать более или менее термостойкие материалы. Без специального ПО для расчёта теплообмена так и осталась бы нереализованной мечта всех астрофизиков Земли — космический телескоп Джеймса Уэбба, который должен быть запущен уже в следующем году. Этот уникальный научный инструмент придёт на смену главному космическому дозорному человечества — телескопу «Хаббл», когда тому придёт пора уйти на покой. Пока они с «Хабблом» будут работать в паре, учёные рассчитывают получить уникальные 3D-фото и видео объектов Солнечной системы. Надежд на телескоп Джеймса Уэбба возлагается великое множество: двигаясь космическое пространство на расстоянии 1,5 миллионов километров от Земли, он должен будет заглянуть туда, куда еще не заглядывал «Хаббл», сделать самые подробные снимки Млечного пути и других галактик. Но у учёных будет только один шанс запустить его и заставить работать, поэтому всё, что касается его работы, просчитывают заранее на виртуальных моделях.

У телескопа Джеймса Уэбба будет две рабочие стороны: холодная (развёрнутая к солнцу) и горячая — та, на которой будут расположены все главные научные инструменты. Чтобы каждая деталь выполняла свою работу и не мешала другим в условиях экстремальных температур открытого космоса и сильной радиации, а также чтобы вся конструкция выдержала перегрузки и вибрацию во время запуска, учёные моделируют поведение элементов и всей конструкции телескопа в Femap. Программа стала последним виртуальным форпостом работы над телескопом перед непосредственным тестированием готового аппарата. Системы моделирования, подобные Femap, работают везде, где второго шанса на успех не бывает. 3D-моделирование и расчёт нагрузки на ключевые узлы элементов конструкции АЭС производства компании Equipos Nucleares S. A. тоже выполняется с помощью про- и постпроцессоров Femap. Без компьютерного моделирования не обошёлся и нашумевший проект Solar Impulse — кругосветный полёт самолёта на солнечных батареях. Конструкция Solar Impulse не имела и до сих пор не имеет аналогов: при размахе крыльев более 70 метров самолёт весил не больше легкового автомобиля (2,3 тонны).

В Femap проектировщики самолёта Solar Impulse добавили к крыльям ячеистые кевларово-углепластиковые элементы, позволившие оптимально распределить нагрузку на крыло и облегчить конструкцию летательного аппарата. При разработке кабины расчёты в программе также сыграли важнейшую роль. Благодаря возможности «пробовать на прочность» разные материалы в виртуальной модели кабину удалось расширить в три раза, увеличив её массу менее чем вдвое. Современные технологии позволяют делать реальностью то, что еще недавно казалось фантастикой. Время, которое требуется на инженерные расчёты, сокращается: там, где раньше были нужны годы, решатели XXI века справляются за часы. В 2008 году компания Siemens объявила о рекорде в скорости инженерных вычислений: менее чем за сутки решатель NX Nastran выполнил расчет прочности для модели крыла самолёта, содержащей полмиллиарда уравнений. Такие скорости вычислений позволяют в разумные сроки проектировать самые сложные в истории человечества машины. Еще немного — и благодаря таким машинам первые люди ступят на поверхность Марса, а в дальнейшем покорят и более удалённые уголки Вселенной.

Источник: popmech.ru